李辉:“从‘受制于人’到‘自主创新’,这条路走得值!”

中新网新疆新闻7月18日电(丁恬甜 黄新平)在今年克拉玛依石化公司召开的科技创新工作会议上,由克石化技术专家李辉带领团队完成的“高压加氢贵金属芳烃饱和催化剂国产化研究及工业应用”项目,凭借创新突破和提质增效,荣获公司科技进步二等奖。这一成果不仅标志着公司在高档润滑油生产关键材料国产化领域迈出坚实一步,更凝聚着科研人聚力攻关的智慧。

聚焦“痛点”聚力攻坚

“进口催化剂一吨要两百多万元,还时常受国际形势卡脖子,必须找到替代方案!”谈及项目初衷,拥有20多年润滑油研发经验的李辉记忆犹新。

2019年,正值公司建设第三套高压加氢装置,并规划建设第二套白油加氢装置,进口加氢精制催化剂居高不下的采购成本、动辄数月的供货周期,以及国际局势带来的采购不确定性,成了制约生产的“痛点”。

彼时,公司正大力推进提质增效,而白油加氢装置原料与现有高压加氢组分的关联性,让这位长期钻研特种润滑油产品的专家看到了转机。“前两套高压加氢装置的运行经验,给了我们底气。”她立即组建研究团队,与王雪梅、黄新平、陶立新等核心成员,启动贵金属加氢精制催化剂国产化应用研究,目标直指替代进口催化剂,破解采购风险与成本压力双重难题。

勇于“较真”精益求精

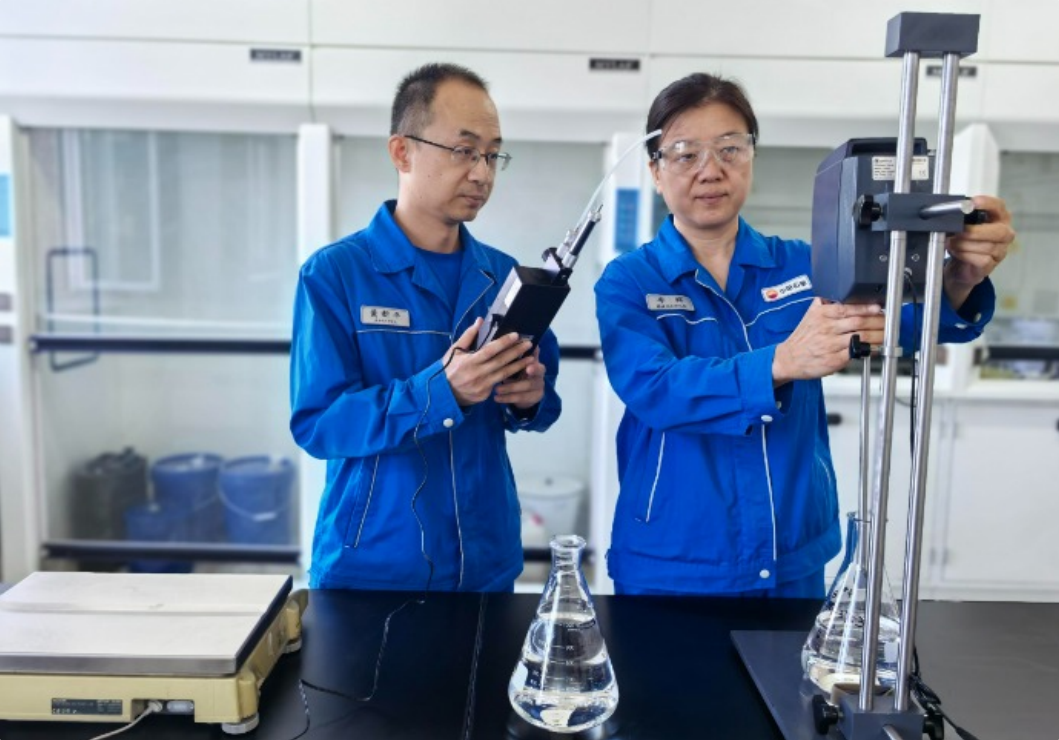

科研攻关的日子里,李辉与团队成员经常集体“驻扎”实验室。为验证国产催化剂性能,李辉收集国内各厂家催化剂样品,开启了日复一日的精密实验研究,对于催化剂的不足之处与各厂家进行沟通,对催化剂性能进行优化。

加氢实验的四段流程环环相扣,每一步都不容差错。李辉每天往返于工艺研发技术组加氢装置和实验室之间,精确称量催化剂、精细装填反应器、确保加氢系统洁净与气密安全,实验前的每一个环节李辉都在现场把关。为了确保试验数据的准确性,李辉紧盯DCS每一个数据变化,记录每一次调配比例的细微变化。每周一次的寿命试验取样分析,李辉和团队成员雷打不动,实时跟踪产品性能指标,反复优化调配比例,直到芳烃含量、光热稳定性等关键指标全部达标。

正是这样“较真”的态度,经过数十次的实验验证,李辉带领团队完成了国产催化剂的加氢精制性能评价、原料适应性测试及寿命试验,最终敲定了最优应用方案。

2019年第三套高压加氢装置和2022年第二套白油加氢装置先后开工,国产加氢精制催化剂在工业应用中崭露头角,一举满足了润滑油基础油和食品级、化妆品级等高档白油的生产需求,系列产品性能达到行业领先水平。

效益“双赢”成果喜人

令人振奋的是,国产化替代带来了双重效益:累计节省经费2854万元;降低了公司对国外催化剂的依赖,实现了经济效益与社会效益的双赢,为公司高质量发展注入了自主可控的技术动力。

“从‘受制于人’到‘自主创新’,这条路走得值!”李辉说。此次获奖不仅是对团队科研成果的肯定,更激励着科研人持续深耕技术创新、为公司提质增效与产业链安全贡献更多智慧和力量。

京公网安备 11010202009201号

京公网安备 11010202009201号